W produkcji cementu istotne znaczenie ma rozmiar cząstek, który determinuje wytrzymałość, jakość, czas schnięcia cementu, czy sposób jego transportu. Dyfrakcja laserowa – nowa metoda określania rozmiaru cząstek w przemyśle cementowym – konkuruje z tradycyjnymi metodami. Analiza granulometryczna przy wykorzystaniu dyfrakcji laserowej wykonywana jest techniką „na mokro”, jak i „na sucho”. Obie metody, w zależności od preferencji, zapewniają doskonałe rezultaty. Inną metodą sprawdzania wytrzymałości cementu jest pomiar powierzchni. Sorpcja gazowa (zarówno adsorpcja, jak i desorpcja) na czystej powierzchni cementu jest najbardziej popularną metodą określania rozkładu powierzchniowego i rozkładu wielkości porów.

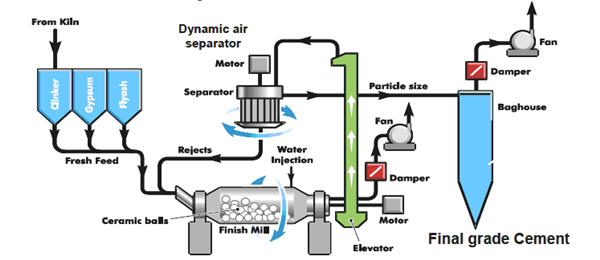

Istnieje wiele etapów w produkcji cementu, które wymagają charakteryzacji rozmiaru. Na rysunku 1 przedstawiono typowy proces produkcji cementu. Najważniejszy jest pomiar wielkości cząstek produktu końcowego. Największy wkład w wytrzymałość cementu mają cząstki mniejsze niż 30 μm. Cząstki mniejsze niż 10 μm przyczyniają się do wczesnego etapu procesu utwardzania, zaś cząstki 10-30 μm do późniejszego stadium tego procesu. Generalnie im więcej jest cząstek w zakresie 3-30 μm, tym lepsza jest jakość cementu. Przemysł preferuje te rozkłady wielkości, gdzie 60-70% cząstek mieści się w zakresie 3-32 μm, a 10%-20% jest mniejsze niż 3 μm. Późniejszy proces rozdrabniania jest zbyt kosztowny i wytwarza zbyt wiele cząstek mniejszych niż 3 μm, produkujących za dużo ciepła podczas krzepnięcia, zbyt szybką sedymentację i za dużo pęknięć. Podczas rozdrabniania powstaje też zbyt wiele cząstek o większych rozmiarach, które wydłużają czas zestalania i zmniejszają wytrzymałość.

Please wait...

Please wait...