Wraz z wzrostem potrzeb naszych Klientów mogą być one rozbudowywane do dużych systemów gromadzących wszystkie informacje z stref czystych, takich jak: warunki mikroklimatyczne, parametry procesów wytwarzania i pakowania, serializacja.

W doborze i wdrażaniu konkretnych rozwiązań pomaga zespół doświadczonych inżynierów. Wszystkie oferowane rozwiązania tworzone są zgodnie z obowiązującymi normami i regulacjami prawnymi.

System FMS / RMS (ang. Facility Monitoring System / Room Monitoring System) jest jednym z krytycznych systemów w fabrykach i laboratoriach farmaceutycznych. Pozwala na ciągły nadzór nad wszystkim procesami mającymi miejsce w pomieszczeniu czystym, monitorowanie warunków mikroklimatycznych w pomieszczeniach produkcyjnych, magazynowych i laboratoryjnych oraz parametrów procesowych instalacji pomocniczych, takich jak media produkcyjne i wentylacja. Jego prawidłowe działanie jest konieczne ze względów prawnych, operacyjnych i jakościowych.

System spełnia wszystkie wytyczne dotyczące przepisów związanych z standardami GMP:

- pełna zgodność z GAMP5;

- zgodność z 21 CFR Part 11.

System FMS / RMS prowadzi ciągłą akwizycję monitorowanych danych, które są następnie wykorzystywane do wizualizowania oraz alarmowania w przypadku wystąpienia sytuacji niestandardowych.

Dane archiwalne udostępniane są użytkownikom w postaci raportów, generowanych według zadanych parametrów (okres, wybór zmiennych, wybór obszaru).

Przykładowy system FMS pozwala na monitoring:

- ciśnień i różnic ciśnień pomiędzy pomieszczeniami,

- temperatur,

- wilgotności,

- liczby cząstek w powietrzu,

- prędkości przepływu powietrza,

- oraz innych parametrów wyspecyfikowanych przez Klientów.

Ponadto, dzięki modułowości oprogramowania z systemem FMS mogą być integrowane specyficzne urządzenia wykorzystywane przez Klientów w procesach wytwarzania takie jak: komory kriogeniczne, zamrażarki, cieplarki, inkubatory itp.

Do głównych KORZYŚCI wynikających z wdrożenia systemu FMS / RMS zalicza się:

- zwiększenie jakości produktów leczniczych dzięki automatyzacji zapewniającej większą częstotliwość i powtarzalność pomiarów mikroklimatycznych,

- redukcję kosztów pracy poprzez zmniejszenie liczby operacji manualnych potrzebnych do pomiaru warunków klimatycznych,

- redukcję strat dzięki natychmiastowej informacji o niekorzystnych zmianach warunków wytwarzania,

- zwiększenie dostępu do bieżących informacji operacyjnych operatorów, kierowników i wsparcia technicznego dzięki wizualizacji na stanowiskach pracy istotnych parametrów procesów wytwarzania,

- zapewnienie integralności i bezpieczeństwa danych zbieranych w trakcie produkcji,

- możliwość integracji systemu RMS z innymi systemami produkcyjnymi i informatycznymi takimi jak ERP, MES, LIMS czy systemami prowadzącymi produkcję.

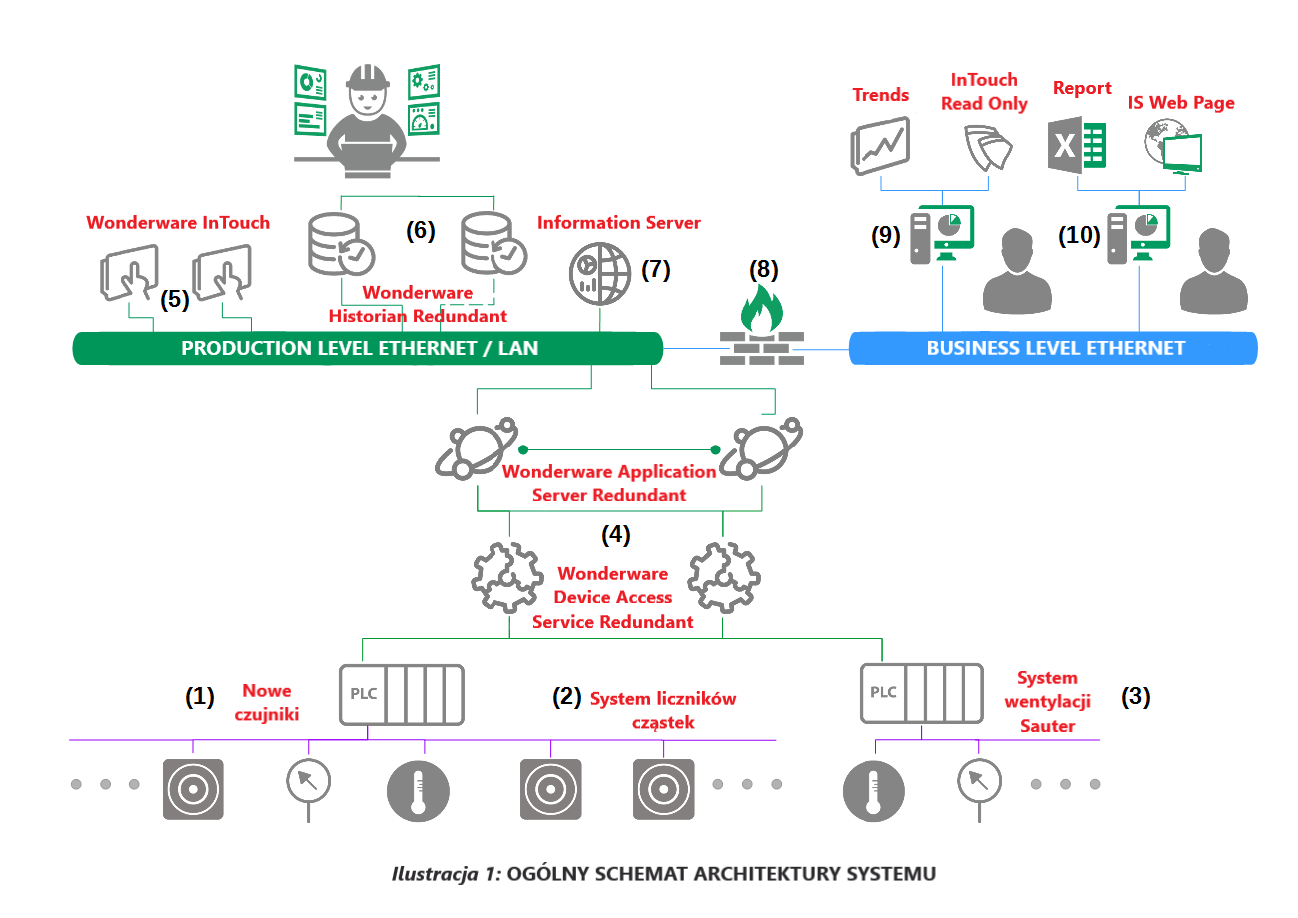

Opis/schemat rozbudowanego systemu RMS

Oferowany system działa w architekturze klient-serwer pozwalającej na wydzielenie niezależnych, działających równolegle procesów zbierania i archiwizacji danych, analizy danych, generowania alarmów oraz wizualizowania i raportowania.

Oprogramowanie działa na bazie pakietu aplikacji Wonderware, zaś sprzęt kontrolno-pomiarowy dobierany jest z ogólnodostępnych, handlowych komponentów z uwzględnieniem standardów Klienta.

Wdrażane systemy mają strukturę warstwową.

Najniższą (pierwszą) warstwę stanowią systemy oczujnikowania obiektowego, w tym czujniki ciśnienia, temperatury, wilgotności, różnicy ciśnień, przepływów i liczniki cząstek podłączone do sterowników PLC: Ilustracja 1: (1), (2), (3).

Systemy warstwy pierwszej odpytywane są z określoną częstotliwością przez oprogramowanie komunikacyjne, a uzyskane dane obrabiane przez silniki aplikacyjne oprogramowania Wonderware Application Server: Ilustracja 1: (4), które stanowią drugą warstwę systemu.

Implementacja redundantnych (nadmiarowych) serwerów komunikacyjnych i aplikacyjnych Wonderware zapewnia wysoką dostępność i odporność na awarię pojedynczych elementów systemu.

Trzecią warstwę stanowią aplikacje do archiwizowania, wizualizowania i raportowania danych.

System archiwizacji danych opiera się na oprogramowaniu Wonderware Historian.

Ze względu na wysoką krytyczność gromadzonych danych (zarówno dla procesów produkcyjnych fabryki, jak i procesów biznesowych firmy) do procesu archiwizacji danych implementowana jest redundancja: Ilustracja 1: (6). Pozwala to na znaczne podniesienie bezpieczeństwa archiwizowanych danych.

Wizualizacja danych realizowana jest poprzez oprogramowania SCADA Wonderware InTouch for System Platform na stacjach operatorskich: Ilustracja 1: (5). Zgodność z najnowszymi normami dla interfejsów człowiek-maszyna zapewnia wysoką świadomość sytuacyjną użytkowników wizualizacji.

Raporty generowane z danych gromadzonych na serwerach Historian są udostępniane w środowisku WWW lokalnej sieci ethernetowej: Ilustracja 1: (7).

Czwartą warstwą systemu stanowi sieć firmowa wraz z działającymi w niej aplikacjami biznesowymi klasy ERP/MES. Podłączenie systemu RMS do sieci firmowej (Ilustracja 1: (8)) pozwala na udostępnienie pracownikom biurowym zgromadzonych danych w postaci wizualizacji, trendów i raportów: Ilustracja 1: (9), (10).

Please wait...

Please wait...